3.2.4 工艺壁垒:一体化压铸厂商需要兼具研发能力和生产经验积累

面向客户需求提供产品方案,研发能力成为重要竞争环节。随着一体化压铸技术的落地应用,因为一体化 压铸的大型产品相对小型铸件的结构更复杂,不同部位的需要满足的力学性能和要求的工艺参数也可能差异巨 大,所以在新产品生产前,压铸企业需要面向客户的需求深入参与到一体化产品的开发设计流程,即要参与到 产品前期的方案设计中,根据客户需求和产品要求对压铸工艺进行针对性的参数优化、模具设计和技术改造, 需要经过大量的试验论证和优化改造环节后才能通过生产批准程序并最终进入产品制造环节。是否具有独立开 发甚至同步开发的能力是汽车一级零部件供应商和整车厂商选择供应商的重要评审标准。产品开发环节是客户 与公司共同研发的过程,公司的技术研发能力成为核心竞争力之一,同时也是获取订单的重要手段之一。

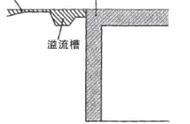

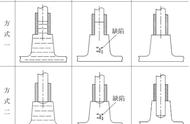

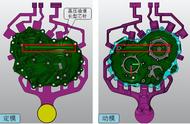

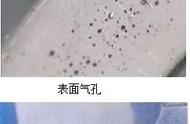

一体化压铸工艺环节复杂,全流程操作要素确保产品质量。一体化压铸产品的大型化和结构复杂化趋势, 对企业的压铸工艺参数控制和生产流程管理等都提出了更高要求。(1)合金熔化和处理:熔化过程中要避免金 属杂质污染,快速熔化的同时不可过热,防止金属液氧化及偏析,氧化物和硬夹杂对铸件的铸造性能和力学性 能都有不利影响,还需要控制熔损,保证合金的高塑性。(2)给液(浇注)方式:熔融金属液从注入口进入模具 内部,因为结构复杂,金属液需要流经的路径不同,如何保证压铸件不同部位的性能一致性问题是一体化压铸 工艺的关键。(3)脱模剂喷涂工艺:脱模剂或润滑剂可产生气体进入铸件,在选用脱模剂或润滑剂时,要经过 验证,选用发气性低和挥发性好的产品。(4)压铸过程:压铸工艺对生产合格的汽车结构件十分重要,正确地 选择压射模式、压射参数等有利于减少压铸件中的缺陷。压铸机性能稳定,要有灵活的编程模式和实时控制系 统,保证整个压铸过程合理及工艺参数偏差最小。对模具温度应进行精确控制,通过冷却水分配器,监控各个 冷却回路的流量及温度,形成要求的温度分布。目前,具有传统高压压铸生产线的厂商中只有头部的几家掌握 了一体化结构件的压铸工艺。可见一体化压铸工艺具有较高的技术门槛,行业格局将进一步向头部企业集中。

产品精度要求不断提升,精密机加工能力重要性凸显。一体化压铸除了对原材料的熔炼、转运保温以及压 铸成型等工艺要求高,对于铸件清理和铸件后处理等也都提出了新的要求。压铸成型后需要铸件清理,将产品 与辅助成型的浇道排气板集渣包分离,采用撞击,冲切,锯切等方式实现;铸件后处理指用铸件毛刺打磨等工序确保产品符合客户要求,通过固溶、时效处理或单独时效处理等工序改善铸件内部组织性能,通过研磨、喷 砂、抛丸等工序实现铸件表面质量要求。

压铸过程由于受到脱模斜度的要求,受到模具制造精度的限制及其热 变形、脱模变形等高压压铸特定工艺的限制,导致铸件的尺寸精度、位置精度等可能没有达到图纸的设计要求。 而像三电壳体这类对密封性能有极高要求的部件,除了满足机械强度等性能外,还需要严格保证产品的一致性 和装配的标准化,确保三电系统壳体的密封性能从而避免在一些极端温度和高压环境下三电系统发生失效。因此,需经过精密机械加工设备对铸件毛坯进行精确加工。随着一体化压铸产品的结构升级,汽车零部件的精度要求需要企业拥有更高的机加工能力。

3.3 一体化压铸将全面降低产线、焊接、人工和电池成本,并提升材料利用率

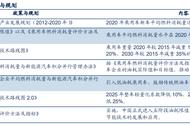

压铸岛由压铸机和周边设备组成,推算特斯拉白车身一体化设备成本约 3 亿元。压铸机与熔炼炉、切边设 备、机加工机床等设备组合成压铸岛。从特斯拉实现车身一体化压铸进程来看,行业目前普遍遵循了先部分再 总成的技术发展思路,即先实现部分难度相对较低的下车身一体化压铸,再实现下车身总成一体化压铸,最后 实现全车身一体化压铸,预计从部分下车身到下车身总成一体化压铸技术成熟时间需要 2-3 年。根据特斯拉电 池日公开信息,特斯拉已经使用 6000T 压铸机实现 Model Y 后底板量产,单套压铸岛的价格约在 5000 万元,按 照目前技术阶段来看,现有压铸机锁模力条件需要使用 2-3 个压铸件实现下车体一体化压铸,待技术水平相对 成熟,未来行业有可能直接使用更大吨位的压铸机实现下车身总成一次压铸成型。以特斯拉电池日公布的方案 为例,我们认为特斯拉下车体将使用 3 个 6000-8000T 压铸机,上车体可能使用 1 个 8000T 压铸机,推算目前白 车身所需压铸岛设备成本需要约 3 亿元。

全铝压铸车身较传统全铝车身具成本优势,未来随着技术成熟有望实现进一步下探。传统燃油车一般采用 钢制焊接车身,随着轻量化需求不断提升,钢铝混合车身甚至全铝车身成为新能源汽车的选择。最初,大众、 宝马等车企在豪华车型上选择尝试全铝焊接车身,虽然车重显著降低但是生产和维护成本高昂,后来车企逐渐 从全铝焊接车身转为普遍采用钢铝混合车身。从提高生产效率角度出发,特斯拉研发出一体化压铸技术节省了 大量的生产和焊接环节,实现部分车身零部件的制造成本大幅下探。从目前技术发展阶段来看,由于大型化压 铸技术尚未成熟,目前全铝非压铸车身成本>全铝部分一体化压铸车身成本>钢铝混合非压铸车身成本>钢铝混 合部分一体化压铸车身成本>钢制车身成本,一体化压铸全面成熟尚需时间,未来随着技术成熟度逐步升级逐步 减少所需零部件个数和焊接环节,全铝一体化压铸车身的成本会随着压铸件数量增加带来焊点减少而实现进一 步下探。

一体化压铸将全面降低产线投资、焊接成本、人工成本和电池成本,并提升材料利用率。(1)减少产线投资。一体化压铸由于集成度提升显著减少了所需生产零部件数量,过去生产单一零部件需要投入不同的产线, 一体化压铸可以显著降低产线数量、设备数量和模具数量。(2)减少焊接成本。一体化压铸件由于整体一次成型,不再需要大量焊接/涂胶工艺,节省了工艺流程。同时,冲压后的焊接、铆接工序多,造成设备多占地面积 大,一个成品的整体成型节拍长,一体化压铸可以节约场地面积。

(3)节省人工成本。一体化压铸提升了生产 效率,大幅提升产线自动化程度并减少工人数量,使得整体人工费用降低。(4)降低电池成本。以常见的 100kwh 电池为例,假设使用全铝车身后整车减重 10%,那么电池容量可以减少约 10kwh。以磷酸铁锂电池 pack 成本 800 元/kwh 计算,采用一体化压铸工艺可实现同等续航条件下节省电池成本 8000 元或同等电池成本提升续航里 程。(5)提高材料利用率。传统冲压件由多种合金焊接而成,原材料回收难度大,只能作为废品变卖。压铸件 使用铝合金的铝合金含量很高,材料回用度一般能达到 95%以上,显著高于冲压件。

4.1 大众:全球率先尝试全铝车身,下一代 SSP 平台引入一体化压铸

基于空间架构技术的研究,大众率先实现全铝车身量产。大众是全球率先尝试轻量化的车企,通过奥迪空 间架构技术(ASF)优化车架结构,并在关键部位应用超高强度材质,非承重部位使用轻量化材料来达到整车 轻量化的目的。大众集团不同品牌的市场定位不同,应用的轻量化材料各异:奢华跑车保时捷大量应用碳纤维 和铝合金材料;奥迪等豪华型车采用铝、镁合金等轻量化金属;桑塔纳等经济型车则采用高强度钢板代替传统 钢板。大众旗下奥迪是全球第一个实现全铝车身量产的车企,早在 1982 年奥迪就开始研究“高度铝制轿车”项 目,1987 年首款应用全铝车身技术的奥迪 V8 量产,1993 年法兰克福车展上奥迪 A8 横空出世,此后二十余年 逐步将全铝车身技术推广至其他车型。

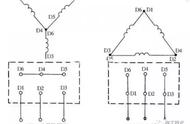

大众的全铝车身并非只有铝合金,不同材料之间的拼接提升了工艺难度。奥迪 A8 的车身使用了铝合金、 高强度钢、碳纤维和镁合金 4 种材料,其中车身框架和关键部位使用铝合金和高强度钢,车厢后部使用碳纤维, 镁合金使用较少。铝合金、高强度钢、碳纤维和镁合金占比分别为 58%、40.5%、1%和 0.5%。多种材质的应用 意味着连接方式的改变,新一代奥迪 A8 车身的连接方式达到 14 种,激光焊、电阻点焊、搅拌摩擦焊、MAG 焊等 8 种焊接技术和热熔自攻丝连接、卷边连接、铆接等 6 种连接技术。早期的全铝车身由于制造成本高昂, 加上 14 种连接工艺提高了工艺难度,导致未能成为快速推广。

大众推出下一代电动平台 SSP,引入一体化压铸技术与特斯拉竞争。2021 年 7 月大众发布 2030 NEW AUTO 战略,加速向电动化和软件驱动型移动出行商转型。大众在燃油时代有 MQB(大众)、MSB(保时捷)、MLB (奥迪)三大平台,出于电动转型需要又陆续开发了电动平台 MEB(大众)、PPE(保斯捷、奥迪)。根据最 新战略,公司计划将燃油平台和电动平台整合推出下一代电动平台 SSP(Scalable System Platform)用于生产车 身架构更优异、能够兼容不同电池以满足续航需求以及支持 L4 级自动驾驶功能的车型。SSP 平台计划引入一体 化压铸技术,预计全生命周期产量超 4000 万台,首款车型 Trinity 将于 2026 年投产。