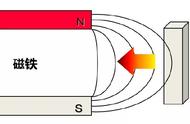

图3 过内孔中心刀头镗孔中的变形

1.刀片 2.刀头 3.刀杆 4.工件孔

对于该类问题的发生,只是因焊接刀片后的前刀面高于被镗削孔中心线所致,即切削刃高于刀尖与刀杆回转中心的连线。因此,只要将刀头按照刀尖与刀杆回转中心的连线做好提前弯曲即可。通常可按照刀头在刀杆槽孔中的伸出长度而采用对刀头进行加热压弯的方式改制。但最好还是在定做刀头时做好相关技术要求,在验收刀头时按定制刀头的标准进行验收,从源头上杜绝上述问题的发生。

11. 高效镗削异形件同轴孔系的科学方法

在应用镗床镗削异形件的同轴孔系时,通常是采用工作台旋转或可转工装装夹对其进行镗削。但有些工件形体较小,且又没有专用工装夹具,利用工作台旋转方式镗削其同轴孔系时,由于工件在工作台中间位置而距离工作台边缘较远,使镗床主轴及刀杆伸出较长,影响加工精度和效率。为此,笔者经过多年研究,想出了一种镗削该类工件同轴孔系的简单方法。

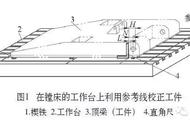

首先,旋转镗床工作台,使其T形槽与镗床主轴轴心线平行,在工作台的中间T形槽中视待用平铁的长度安装两个定位挡块,在挡块两侧安置两个平铁,将平铁靠实垫块后,通过中间T形槽内T形螺母和螺栓对其压紧。其次,将两个被加工工件吊放在工作台上,分别使其同轴孔系的外边靠实两个平铁的立面(工件靠实平铁的部位不得有氧化皮或毛刺等,否则须修磨干净),将工件压紧在工作台上。然后,按照其中一工件的被加工孔位镗削其同轴孔系一端的孔至尺寸,再将工作台或主轴横向移动镗削另一件的靠近主轴端的孔,主轴或工作台的水平移动距离等于两个平铁厚度加挡块厚度再加上两个工件孔位到平铁的水平距离。最后,松开压紧工件的压板,将工件水平旋转180°后换位压紧,按照上述方式镗削剩余孔系,如图4所示。

图 4

上述镗削异形件同轴孔系的原理为:由于上述加工过程中工件底面以工作台平面定位,镗孔过程中工件只是水平旋转180°,工作台或主轴亦只作水平移动,主轴高度未变化,所以两孔加工后其轴心线的高度一致;又因工件换位后还是以平铁侧面定位,镗孔时主轴回转轴心线到两个平铁侧面的距离相等,所以两孔的水平孔位是一致的。因此,这样镗削的工件的同轴孔系是同轴的。

注意:平铁的厚度必须一致,其误差不得大于孔系的同轴度误差;平铁压紧在工作台上后,必须校验其侧面与主轴轴心线的平行度,其误差亦不得超过孔系的同轴度误差;工作台上平面与主轴轴心线的平行度亦须进行校验,其误差也不得超过孔系的同轴度误差;在上述的水平和垂直方向均有误差时,其误差的平方和再开根方后其值不得大于孔系的同轴度误差;在工作台上工件的后端可以紧固一个定位块,防止工件在钻孔过程中由于轴向切削力较大而发生移动;在工件靠实平铁的另一端最好也装夹一个挡铁,待工件压紧后在该挡铁和工件之间塞入斜铁,防止工件在加工过程中在水平方向内发生“游动”现象;夹紧工件时,必须先按照工件自由状态放置的情形压紧工件,然后再塞入挤紧的斜铁,以防止工件原始定位的水平基准面或基准点发生变化,从而降低镗削孔系的同轴度精度。

如果工作台上平面与主轴轴心线平行度存在较大误差,要先校验待加工孔系的全长上其误差最大值,在工作台磨损量较大部位的工件底部垫上等于其误差大小厚度的铁皮。该铁皮必须刚性足够,且不随工件的换位而移动。这样可以使工件孔系的加工轴心线与镗床主轴的轴心线一致,确实保证所镗孔系的同轴度。

12. 紧件螺母的合并使用技巧与功效

在应用镗床加工工件的过程中,有很多工件是通过螺栓、螺母拧紧压板进行装夹固定的。由于普通螺母厚度较小,在拧紧过程中只有少量螺纹与螺栓咬合,久而久之容易导致螺栓或螺母的螺纹发生变形,直至损坏,严重影响了螺栓和螺母的使用寿命。为此,笔者经过多年分析研究,发明了一种将两个螺母拼焊为一体使用的方法,大大提高了螺母和螺栓的使用寿命,并使其在紧固工件过程中变得更加牢靠。

该方法非常简单易行。将第一个螺母拧在螺栓上后,再拧第二个螺母,使两个螺母靠紧并对齐六方后,将其组焊为一体,如图5所示。否则,更换第二个螺母重新进行拧试组合。将组焊后的加长螺母用丝锥过一遍螺纹即可使用,使用过程中注意在螺纹部分涂油,以提高其使用寿命。

图 5

13. 结语

上述经验与窍门在镗工实践过程中有一定的借鉴作用,能有效提高镗工的生产效率和镗削工件的加工质量,值得在同行业中推广与应用。

作者:山东能源重型装备制造集团新汶分公司 赵忠刚

本文发表于《金属加工(冷加工)》2015年19期37页,版权归金属加工杂志社所有,欢迎转载,注明出处。

还有更好的,继续阅读

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品版权问题,请与我们联系,我们将根据您提供的版权证明材料确认版权并按国家标准支付稿酬或删除内容!本文内容为原作者观点,并不代表本公众号赞同其观点和对其真实性负责。