1) 管道连接时,不得用强力对口,加偏垫或加多层垫等方法来消除接口端面的空隙、偏斜、错口或不同心等缺陷。

2) 在燃气管道中,COG管道与N2管道水平净距不小于150mm,N2管道与H2管道间距不小于250mm。

3) 管道、管件、阀门等在安装过程中及安装后应采取有效措施,防止铁屑、焊渣、砂土及其杂物进入或遗留在管内,并进行检查。

4.5法兰安装:

1) 法兰、阀门等管道连接件的设置应便于检修,并不得紧贴管道支撑架等位置。

2) 法兰连接应与管道同心,并保证螺栓自由穿入,法兰螺栓孔应跨中安装。法兰间应保持平行,其偏差不能大于法兰外径的1.5/1000,不得大于2mm,不得用强紧螺栓的方法消除歪斜。

3) 法兰连接应使用同一规格螺栓,安装方向应一致。螺栓紧固后应与法兰紧帖,不得有楔缝。需加垫圈时,每个螺栓不得超过一个,紧固后的螺栓与螺母宜齐平。

4) 法兰与管道安装允许偏差:

4.6阀门安装:

阀门安装前,应按设计核对其型号,并按介质流向确定其方向。对煤气管道上的阀门应逐个进行强度及严密性试验,不合格者不得使用。

4.7垫片安装:

垫片安装根据其介质的不同,选用的垫片也不同,各介质垫片的选用如下:

4.8管道吊装:

管道的吊装应根据现场的实际情况来选择吊装方法,一般情况下利用汽车吊进行吊装。

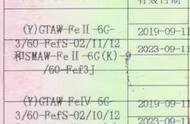

4.9管道焊接

4.9.1管道的焊接要求

1) 焊工一定要持证上岗。

2) 管子及管件在对接之前一定要打坡口,坡口加工宜采用机械方法进行,如用气焊切割,必须将坡口部分打磨平整后方可进行焊接。

管道焊接的坡口型式和要求如下:

3) 焊条、焊丝的选用应符合设计文件的要求。焊条由专人负责对其进行烘焙后向焊工发放,对于从恒温箱中取出向焊工发放的焊条,一般每次发放量不应超过4小时使用量。

4) 每名焊工都配备开盖式焊条保温桶。

5) 焊条型号规格:手工电弧焊选用CHE427焊条,直径Φ2.5—Φ3.2,氩弧焊丝选用CHG—S5,直径为Φ2.5mm。

6) 焊条的烘焙要求:

3) 管子或管件对接焊接组对时,对坡口及其内外表面要用手工或机械的方法进行清理,清理范围要大于或等于10mm,而且内壁应齐平,内壁错边量不宜超过壁厚的10%,且不大于2mm。

4) 不宜在管道焊缝及其边缘上开孔;卷管的纵向焊缝应置于易检修的位置,且不宜在底部;环焊缝距支架净距不应小于50 mm。

5) 氩弧焊丝应根据管子牌号和输送介质参数选择,钨极一般选用含二氧化钍1~1.5%的钍钨棒,也可采用纯钨棒,氩气纯度宜在99.9%以上。管子的坡口宜采用机械方法或等离子切割或手工锉等方法。焊前应将坡口及两侧20mm宽度范围内的油污清除干净。

4.9.2管道焊接检验

(1)管道的焊缝应进行外观检查,外观检验质量应符合下列规定:

检验项目 | 缺陷名称 | 质量分级 | ||||

Ⅰ | Ⅱ | Ⅲ | Ⅳ | |||

焊 缝 外 观 质 量 | 裂纹 | 不允许 | ||||

表面气孔 | 不允许 | 每50mm焊缝长度内允许直径≤0.3δ,且≤2mm的气孔两个 孔间距≥6倍孔径 | 每50mm焊缝长度内允许直径≤0.4δ,且≤3mm的气孔两个 孔间距≥6倍孔径 | |||

表面夹渣 | 不允许 | 深≤0.1δ 长≤0.3δ,且≤10mm | 深≤0.2δ 长≤0.5δ,且≤20mm | |||

咬边 | 不允许 | ≤0.05δ,且≤0.5mm连续长度≤100mm,且焊缝两侧咬边总长≤10%焊缝全长 | ≤0.1δ ,且≤1mm,长度不限 | |||

未焊透 | 不允许 | 不加垫单面焊允许值≤0.15δ,且≤1.5mm,缺陷总长在6δ焊缝长度内不超过δ | ≤0.2δ,且≤2.0mm,每100焊缝内缺陷总长≤25mm | |||

根部收缩 | 不允许 | ≤0.2 0.02δ,且≤0.5mm | ≤0.2 0.02δ, 且≤1mm | ≤0.2 0.04δ, 且≤2mm | ||

长度不限 | ||||||

角焊缝厚度不够 | 不允许 | ≤0.3 0.05δ,且≤1mm,每100mm焊缝长度内缺陷总长度≤25mm | ≤0.3 0.05δ,且≤2mm,每100mm焊缝长度内缺陷总长度≤25mm | |||

角焊缝焊脚不对称 | 差值≤1 0.1a | ≤2 0.15a | ≤2 0.2a | |||

余高 | ≤1 0.1b,且最大为3 mm | ≤1 0.2b,且最大为5 mm | ||||

(2)焊缝的内部质量,应按设计文件的规定进行射线探伤检验。碳素钢焊缝的射线探伤检验应符合现行国家标准《钢熔化焊对接接头射线照相和质量分级》GB3323的规定。

4.10管道试压

4.10.1管道系统试验前的准备

1) 管道系统施工完毕,并符合设计要求。

1) 焊接和热处理工作结束,焊缝检验报告合格。焊缝未经涂漆和保温。

2) 试验用采用U型管压力表,根据公式计算液位差进行试压。

3) 具有完善的、并经批准的试验方案。

4) 试验前应将不能参与试验的管道附件加以隔离,对管道需加置临时盲板的部位应有明显标记和记录。

4.10.2管道系统的压力试验

气压试验

序号 | 介质名称 | 强度试验压力 | 严密性试验压力 |

1 | 空气 | 4.6Mpa | 4.0Mpa |

天然气管道气压试验可选为无油的压缩空气(或按设计要求进行)。首先进行气压强度试验,试验压力为设计压力的1.15倍。试验时,压力应逐级上升,先升到试验压力的50%,进行检查如无泄漏及异常现象,继续按试验压力的10%,逐级升压,直至强度试验压力。每级试验压力稳压3分钟,达到试验压力后稳压10分钟,以无泄漏、目测无变形等为强度试验合格。如发现有漏气的地方,应在该处做上标记,放压后进行修理。消除缺陷后,再升压至试验压力。

4.11管道吹扫:

4.11.1一般要求:

1) 管道吹扫要求在试压合格后进行。清扫时要注意安全,做好防护措施。采用一般压缩空气吹扫,吹扫爆破口设在车间外或无人区域,并且在危险范围内拉上警戒绳并派专人监护,以防止人员进入发生危险。

2) 吹扫前应检查管道的支架、托座及固定支座是否牢固,必要时加设临时支架。

3) 每条管线应进行单独吹扫,吹扫的顺序应先主管、后支管再疏排水管,依次进行。

4.11.2管道吹扫:

吹扫空气的压力不得超过设计工作压力,流速不小于20m/s,当吹扫排出口无烟尘时,可用涂有白漆的木制耙板在排气口处进行检查,5min内耙板上无污物为合格。

管道吹洗合格后,填写《管道系统吹洗记录》,除规定的检查及恢复工作外,不再进行影响管内清洁的其他作业。

4.12管道接口

管道试压后与外线连接时,各接点位置采用全氩焊接,进行探伤检测,并有检测合格报告。

4.13质管道的防腐:

所有管道采用喷砂除锈,其质量等级为Sa2.5级;

五、质量保证措施:

5.1质量管理体系: