新型含氟气体

由于传统含氟气体大气寿命和 GWP(Global Warming Potential,全球变暖潜能值,指在 100 年的时间框架 内,各种温室气体的温室效应对应于相同效应的二氧化碳的质量)较高,对臭氧层破坏较大,在《京都议定书》 框架内面临逐步减量甚至禁用,开发新型、安全、环保的含氟电子气体已成为近年来国内外研究和产业化热点, 目前新型低 GWP 含氟气体主要包括 COF2、ClF3、F2等。

碳酰氟:作为新一代工业半导体设备的清洗和刻蚀材料,碳酰氟具有极低的全球变暖潜能值(GWP≈1),极 低的破坏臭氧层潜能值(ODP=0),极低的大气寿命(<1a),是一种环境友好型电子气体。此外,其与水反应可生 成 CO2,实际应用中无需复杂的废气处理工序,具有广阔的应用前景。

早在 2005 年,日本大金已筹划将其应用于半导体化学气体沉积室(CVD)清洁设备。2011 年起日本的关东化 学、昭和电工等知名氟化物生产公司已建成高纯 COF2生产装置,其中关东化学涉川厂内的 COF2年产量达到 1000 吨。COF2的合成方法主要分为四大类:①以 CO 或 CO2为原料,与 F2反应制得;②以光气为原料与 F2 反 应制得;③以三氟甲烷或氯二氟甲烷为原料制取;④以四氟乙烯为原料与 O2反应制得。其中光气毒性较大,三 氟甲烷和氯二氟甲烷为禁用温室气体,四氟乙烯作为原料成本较高,因此目前制备方面应用较多的为以 CO 为 原料合成 COF2。

国内尚无碳酰氟的大规模工业生产,核工业理化工程研究院旗下四川富华信有碳酰氟产品出售,但产品纯 度和生产规模未知;中船重工 718 所曾申请过一定数量的制备专利,并且已经有小试生产;此外新三板挂牌公 司金宏气体和中化集团和西安近代化学研究所合资公司中化近代环保化工有碳酰氟制备方法论文发表。

三氟化氯因其独有的化学结构,化学活性倾向于氟却比氟温和许多,而比氟碳化合物更为环保,它的 GWP 值为零,被视为理想的 LPCVD 清洗气体,日本关东化学、中央旭硝子、岩谷产业早在 2010 年就已规模化生产 出高纯 ClF3产品。由于 ClF3化学性质过于活泼,其安全性仍然存在一些争议。我国 ClF3尚未见产业化报道, 中船重工 718 所曾在 2014 年申请三氟化氯制备技术专利。

高纯 F2的清洗效果一定比其氟化物要优良很多,从本质来看许多氟碳化合物都是氟气的载带体,真正产生 作用的仍是元素氟,但是因为氟气的强烈活性,因而使用受到限制,而现场制氟技术仍在攻克中。

总结:传统品种陆续自主可控,先进工艺及环保气体逐步追赶

总体来看,我国含氟特气发展水平尚可,四氟甲烷、六氟乙烷、三氟化氮、六氟化硫等主流清洗和刻蚀气 体都逐步具备了自主供应能力,产品陆续供应台积电、中芯国际等一线厂商。但在先进制程工艺用刻蚀气体和 新型环境友好型含氟特气如六氟丁二烯、碳酰氟等产品的布局方面,与海外厂商仍存在较大差距。

氧化亚氮(N2O,笑气)

氧化亚氮气体,俗称笑气,分子式 N2O。高纯氧化亚氮气体主要应用于半导体、LCD、OLED 制造过程中 氧化、化学气相沉积(CVD 沉积氮化硅的氮源)等工艺流程中。随着半导体芯片和液晶显示面板市场需求的增 加,作为重要气体材料的氧化亚氮的用量也将逐年增长。

高纯一氧化二氮是 PECVD 工艺积淀 SiO2膜,掩蔽膜、钝化膜、器件抗反增透膜的重要原料。N2O 纯度直 接影响到 SiO2膜纯度,如果杂质含量高,沉积的 SiO2膜颗粒多,不光亮,产商表面折射率不均匀等现象,不利 于光刻工艺的进行。如果 N2O 中微量水含量高,可造成 SiO2膜含氢量大,致密性达不到要求,导致器件工作状 态不稳定,抗电磁辐射能力不强。因此为保证光电器件产品的质量和可靠性,要求一氧化二氮纯度必须在 5N 以上。

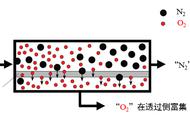

N2O 的主流生产工艺包括传统的硝酸铵加热分解法和己二酸装置尾气提纯两种方法。回收废气提纯 N2O 的工艺同硝铵干法分解相比,尽管在某些领域回收法制造的高纯度笑气不被接受,但回收废气法提纯的 N2O 成本 优势十分突出。据了解国内已经有多家拟开展 N2O 回收的企业,大都处于在建状态,据悉位于重庆涪陵的某企 业回收 N2O 已经达产;这些厂家一旦产能释放,国产 N2O 价格又将一泻千里。上游己二酸尾气原料的长期稳定 供应是回收法提纯笑气的关键之一。技术环节上看,各种胺类溶剂脱除尾气中二氧化碳技术相对成熟,精馏法 脱除轻组分杂质的关键是塔顶制冷循环的方式及其经济性。

2017 年国内 N2O 市场供应不足需求陡增,导致价格飙升。供给方面,国内某回收笑气的企业因原料尾气的 供给与需求发生突变,叠加美国笑气工厂出现意外事故等综合因素,导致市场 N2O 供应严重不足;需求方面, 得益于国内液晶产业的迅猛发展,2017 年 TFT-LCD 对 N2O 的需求大幅增加。供需失衡最终导致年内 N2O 价格 的暴涨。

2017年之后,由于国内尾气回收工艺产品质量逐步突破,加之硝酸铵热分解工艺也有一定量新增产能投产, N2O 价格预计将进入下行通道。

硅烷

硅烷在半导体工业中主要用于制作高纯多晶硅、通过气相淀积制作二氧化硅薄膜、氮化硅薄膜、多晶硅隔 离层、多晶硅欧姆接触层和异质或同质硅外延生长原料、以及离子注入源和激光介质等,还可用于制作太阳能 电池、光导纤维和光电传感器等。

在半导体生产工艺中,硅烷是 PECVD、LPCVD 成膜工艺中极其重要的关键“源”性气体。除半导体用途 外,硅烷在 LED、TFT-LCD 的制造中也是重要原材料。我国硅烷产品曾经严重依赖进口,河南首山硅烷(现硅 烷科技)实现国产化后,彻底改写和平衡了国内硅烷的供给结构和价格。当前我国国产硅烷能够完全满足光伏 太阳能、液晶显示器、LED 等领域的质量要求,但对于一些质量要求更高的芯片制造用户而言,国产硅烷在纯 化、检测等环节仍需要努力。同时随着晶圆尺寸变大,线宽变小的发展趋势,与之协同发展的源性材料的气体 品质也应超前进步。

(甲)硅烷

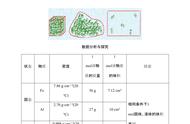

甲硅烷即四氢化硅,是用量最大的一种硅烷,因此甲硅烷又常被直接简称硅烷。甲硅烷目前主流的生产工 艺有:硅镁合金法工艺(Komatsu 硅化镁法);氯硅烷歧化工艺(Union Carbide 歧化法);金属氢化物工艺(MEMC 公司发明的新硅烷法)三种,其优缺点如下:

国内电子级硅烷主要生产商包括硅烷科技(新三板挂牌)、中宁硅业(多氟多子公司)、天宏瑞科(陕西有 色天宏与美国 REC 合资)等,兴洋科技、中能硅业等厂商自配多晶硅产能,主要产品以光伏等领域应用为主。

硅烷科技通过与上海交通大学、中国化学赛鼎工程公司联合研发,于 2014 年 9 月建成一期年产 600 吨 ZSN 法高纯硅烷生产线,2015 年下半年转入正式生产,产品纯度可达 8N 级,成功打破进口垄断。

乙硅烷

由于乙硅烷有别于硅烷的特殊化学特性(易分解),在 PECVD、LPCVD 制造工艺中其成膜温度比硅烷低很 多、成膜速率快、膜质量平滑均匀,乙硅烷分子中含硅量比硅烷高许多,因此,未来乙硅烷将会有广阔的使用 空间,目前许多芯片厂开始尝试使用含一定浓度的 SiH4-Si2H6混合气体。日本三井东亚化学、昭和电工株式会 社等公司早在 20 世纪 80 年代就兴建百公斤级乙硅烷生产线,美国 VoltaixInc 甚至还拥有丙硅烷产品。台湾特 品化学公司 2013 年也开始回收并提纯乙硅烷产品,产能规模较大,有望成为全球主要的乙硅烷和丙硅烷供应商 之一。2018 年中美晶 9.9 亿元收购台特化 30.93%股权。

国内方面,当前北方特气和华特股份均有乙硅烷产品出售,但华特股份自身不具备硅烷产线,应为外购原 料气充装出售。其他厂商中,浙江湖州迅鼎半导体材料公司布局有 2000 吨甲硅烷、240 吨乙硅烷产能,2016 年 开建,预计 2019 年投产;全椒亚格泰也布局有 200 吨甲硅烷、20 吨乙硅烷产能,其中一期 100 吨甲硅烷、10 吨乙硅烷于 2018 年 10 月环评公告。

科研方面,浙江大学余京松教授在国内比较早的研究乙硅烷,并在此品种的研究上有一定的造诣,发表过 《乙硅烷制备方法解析》等相关文章及专利,应为国内相关企业的可靠技术合作方。

磷烷、砷烷

磷烷、砷烷的性质、制备方法及在半导体工业中的作用均较为类似,生产商大多也相同,因此合并讨论。 磷烷、砷烷均为半导体工艺中非常重要的电子气体,多用于离子注入、掺杂等工艺中。其中的磷烷是半导体器 件制造中的重要 N 型掺杂源,同时磷烷还用于多晶硅化学气相沉淀、外延 GaP 材料、离子注入工艺、MOCVD 工艺、磷硅玻璃钝化膜制备等工艺中。砷烷主要用于外延硅的 N 型掺杂、硅中的 N 型扩散、离子注入、生长砷 化镓和磷砷化镓,以及与 IIIA/VA 族元素形成半导体化合物等。此外,AsH3在光电子、太阳能电池和微波装置 中也有极为重要的应用。由于砷烷半导体工艺中的重要材料,迄今为止又尚无代用品,多年来国外一直对我国 进口砷烷进行管制及禁运,对我国国家安全及经济发展构成威胁,所以,生产出中国制造的高纯砷烷意义重大 并十分迫切。

磷烷、砷烷危险性均较高,均为易燃易爆剧毒气体,其生产及使用面临相当高的安监壁垒,在国内安全生 产压力日益增大的背景下,其易燃易爆剧毒的特性也在一定程度上阻碍了国内相关产业的发展:以砷烷为例, 其与空气能形成可燃性混合物,燃限体积分数为 4.5%-64%。AsH3 极毒,在空气中的最大允许质量浓度为 0.2 mg/m3,特别是对人体的肺部、肝脏及神经系统有极大的伤害。

……

(乙)硼烷

通常所说的硼烷指乙硼烷,其在半导体工业中用作气态杂质源、离子注入和硼掺杂氧化扩散的掺杂剂,主 要用做 P-型半导体芯片生产中的掺杂剂。亦可作为火箭和导弹使用的一种高能燃料。美国的 Voltaix,Inc.(已 被法液空收购)是包括电子乙硼烷在内的世界烷类气体领跑者,每年生产大量的乙硼烷混合气体并销往世界各地。 由于纯乙硼烷化学性质不稳定极易发生反应,从海外运输十分不便,因此乙硼烷的国产化非常关键。“六五”期 间我国曾开展过乙硼烷的攻关,可惜因体制的不断变化产生很大的变动,幸运的是我国河北的保定北方特种气 体有限公司通过不断的努力,进行技术改造与提升,已经实现高纯乙硼烷的量产,他们生产高纯度瓶装乙硼烷 及其含乙硼烷混合气体,经过许多国内外认证考核,使用效果良好。北方特气已经成为我国境内半导体用乙硼 烷主要供应源。据了解,他们在原有的基础上继续扩大合成、提纯设备的量产,通过扩产使产品的纯度更上一 层楼。

乙硼烷通常由氢化钠与三氟化硼在有机溶剂中反应制得,生产工序为:真空泵抽出反应系统空气,将氢化 钠煤油溶液和三氟化硼乙醚溶液缓慢滴加到反应器中,升温反应得到氟化钠晶体和乙硼烷气体,乙硼烷粗品经 冷凝提纯后得到高纯乙硼烷气体。

除北方特气外,荆州太和气体具备乙硼烷产能 100kg, 2019 年 4 月环评扩产 3 吨,当前处于环评公示阶段。 华特股份募投项目中包含 3 万吨乙硼烷产能,但为仓储经营项目,华特本身不生产乙硼烷。

三氯化硼

高纯三氯化硼主要用于 IC 制造工艺中技术要求很高、对电路成品率影响很大的化学气相淀积(CVD)成膜 过程和等离子干法刻蚀过程,会对 IC 产品的品质带来很关键的作用,并且不能使用其他电子气体进行取代。它 的杂质含量和纯度直接影响 IC、电子元器件的质量、性能、技术指标和成品率。为保证 IC 产品的质量和可靠 性,对工艺配套原料气提出很高的要求,要求三氯化硼纯度必须在 99.999%(5N)以上。

2016 年以前我国尚不具备 5N 以上高纯三氯化硼气体的生产能力,完全依靠从美、英、日等国的几家大公 司进口。进口产品不但价格昂贵、订购周期长,而且由于涉及敏感用途受到一定的限制和制约。因此,迫切需 要通过国内自主创新,研制开发 5N 以上的高纯三氯化硼,并形成批量稳定供应能力,满足电子元器件老品和 在研新品的使用要求,从根本上解决关键配套材料高纯三氯化硼依赖进口、受制于人的被动局面。国际上只有 美国空气产品公司、美国普莱克斯公司、英国 BOC 公司等几大国外气体公司有能力生产和供应纯度 5N 以上的 高纯三氯化硼气体。

截止 2018 年底我国开展三氯化硼提纯生产的单位至少有 3 家,同时还有许多公司处在项目研发论证中,由 于三氯化硼粗品合成技术成熟,且在合成中使用了剧毒化学品氯气,因此电子级三氯化硼厂商大都采用外购粗 产品提纯的路线,厂商本身不合成三氯化硼。2019 年新三板挂牌公司深冷能源和湖北荆州太和气体分别上马了 200 吨和 150 吨电子级三氯化硼产能。

三氟化硼

高纯三氟化硼是硅和锗外延、扩散和离子注入过程的 P 型掺杂源,也可用作等离子刻蚀气体。高纯 BF3作 为硼掺杂剂用于硅离子布植方面,生产出的芯片具有高集成、高密度的特点,并且体积更小、性能更佳。

我国对三氟化硼的研究起步于 20 世纪 50 年代末,光明化工研究设计院为生产高能燃料乙硼烷(NaH BF3 →B2H6 NaF)开展了三氟化硼的合成、分析、络合的研究。国家科委基础研究和新技术局分别同光明化工研究 设计院、北京氧气厂、浙江大学和保定红星单晶硅厂签订了超纯气体、烷类气体研制攻关合同,气体品种包括 SiH4、PH3、B2H6、AsH3、BF3、NH3、HCl 等“六五”攻关项目。

值得注意的是现代IC生产线对三氟化硼有了新的要求:三氟化硼中的同位素11B的丰度值要达到一定的值, 众所周知同位素分离技术难度较大,我国在此领域还存在许多技术需要攻关,目前国内此领域尚未见产业化。

目前国内确定性的规划有电子级三氟化硼产能的仅有福建博纯材料和昊华科技旗下光明院,博纯材料在 2015 年 12 月备案的超精准电子混合气体项目中包含 0.5 吨三氟化硼产能;昊华科技募投项目中包括 1 吨产能, 此前光明院也已经开展相关中试项目。华特股份募投项目也布局有 10 吨三氟化硼产能,但为仓储经销性质,本 身不从事生产;南大光电情况与华特股份类似。日本大阳日酸在扬州化工园区布局有 240 吨电子化学品产能, 其中包含三氟化硼产品,该项目于 2017 年 4 月获环评批复。总体来看,我国三氟化硼生产企业与海外厂商差距 较大,电子级尚未形成大规模产能,且在 11B 同位素分离方面距产业化尚有距离,短时间内或仍将依赖海外供 应。

锗烷

半导体工艺中,锗烷作为化学气相沉积硅-锗膜的前体,主要用于制造电子器件,如集成电路、光电器件, 特别是制备异质结二极晶体管。在异质结二极晶体管(HBT)中,薄硅锗层作为二极晶体管的基底生长在硅片上, 与传统的硅二极晶体管相比,硅-锗 HBT 在速度、响应频率和增益上具有明显的优势,其速度和频率响应可以 与更昂贵的镓-砷 HBT 相比。此外,锗烷也是太阳能电池的重要前驱气体。

锗烷的合成方法主要分为化学还原法和电解法两类。①化学还原法通常用简单的和复杂的金属氢化物还原 锗化物制取。一般锗镁合金、二氧化锗、四氯化锗可作为含锗试剂,氢化锂、氢化钾、硼氢化锂、硼氢化钠、 铝氢化锂、二异丁基氧化铝作为还原剂。还原反应在水溶液或无机溶剂和有机溶剂中进行,亦可在熔融状态或 固态时进行:

盐酸分解锗镁合金: GeMg2 4HCl→GeH4 2MgCl2

氢化铝锂还原四氯化锗:LiAlH4 GeCl4→GeH4 LiCl AlCl3

硼氢化钠还原四氯化锗:GeCl4 NaBH4 3NaOH→GeH4 B(OH)3 4NaCl

②电解法通常以锗作阴极,钼或镉作正极。反应时阴极产生甲锗烷和氢气,阳极生成钼或镉的氧化物。亦 可电解二氧化锗的酸性或碱性溶液,从碱性溶液制备锗烷,最终得到锗烷、锗和氢气,物质转化效率大于 80%。

值得注意的是,锗烷的生产、储存及运输具有很高的危险性,这也在客观上造成了锗烷产业较高的技术壁垒:锗烷的自催化性很强,一旦分解形成了金属覆盖膜,就会急剧分解,故其分解爆炸危险性很高。日本酸素 公司、日本高石锗烷制造厂均发生过锗烷爆炸事故。

2016 年以前我国高纯锗烷基本完全依赖进口,彼时全球 90%以上的锗烷市场由美国 Voltaix 公司(已被法液 空收购)垄断,进口价格高达每吨数千万人民币,并常常因国际形势紧张和变化而受到阻碍。2016 年位于福建 泉州永春县的博纯材料打破了锗烷的进口垄断,当前其高纯锗烷产能据称已经达到全球第一,在薄膜太阳能领 域其产品市占率很高,获得了极高的市场回报。2017 年 8 月 15 日,福建博纯同美国半导体材料生产和经销商 EntergrisInc 携手在福建泉州成立合资公司,目标直指中国半导体高端市场,早在 2016 年博纯就代工 EntergrisInc 产品,据了解 EntergrisInc 在芯片制造工艺中具有垄断性专利产品 SDS。从代工到现在的实质性的合作生产,在 当下良好的市场背景下,该公司的合作无疑前途无量,其产品的竞争力值得关注。

当前国内已有或规划有锗烷产能的公司主要包括博纯气体、华特股份、太和气体及中环装备参股公司启源 领先,其中博纯气体为国内龙头。华特股份在募投项目中布局有 10 吨锗烷产能,且此前已有相关技术储备,公 开资料可见专利及锗烷相关论文发表。荆州太和气体锗烷产能 100kg,规模较小,而中环装备参股公司启源领 先早在 2012 年就布局锗烷、磷烷、砷烷产能,至今未投产。

硒化氢

硒化氢是生产半导体材料的重要原材料和还原气,能够在半导体表面形成 P-N 结构保护层和隔离层,还可 用作掺杂气体。此外,高纯硒化氢在尖端国防和航空航天等领域有着非常重要的用途。

目前硒化氢制备的方法主要有两种,其一是通过金属硒化物与水发生分解反应来制备硒化氢。第二种方法 是通过高纯氢和硒在 250-570℃时直接化合而得。

2010 年以前我国硒化氢产品完全依赖国外进口,且全球仅有美国空气化工产品(AP&C)能够生产,2010 年产品年销售额 5 亿美元,且供不应求,并对我国禁运。2010 年湖北荆州太和气体医疗和光电子特种气体项目 的投产打破了我国硒化氢的进口垄断,现太和气体硒化氢产能为 3 吨。华特股份在科创板上市募投项目中布局 有 40 吨硒化氢产能;昊华科技旗下光明院研发生产基地项目包含硒化氢产能 20 吨。

羰基硫

羰基硫近年来广泛应用于线路微细化的蚀刻领域,它在干蚀刻中的蚀刻效果十分明显,备受关注。日本关 东化学、大阳日酸等公司于 2011 年投放市场,大阳日酸在川崎开展 COS 的净化与灌装。日本市面上有工业级 COS 瓶装原料,这为 COS 的净化提供了便利的条件。

COS 一般采用单质硫与 CO 反应合成:S CO→COS。羰基硫的干法合成与硫化氢、硒化氢的干法合成极其 相似,但也存在少许区别:COS 的合成需要 FeS2、Na2S、NiS、CaSO4等含硫金属化合物作为催化剂。随后通 过吸附、精馏可以得到高纯度半导体级别 COS。

国内目前开展羰基硫工业化合成的仅有荆州太和气体,其在 2019 年 7 月公告的 653 吨特种气体项目中布局 有 70 吨羰基硫产能。

半导体国产化构筑特气竞速赛道,行业整合证券化率提升大势所趋随着芯片国产化率的提高,关键电子特气的国产化是大势所趋,但由于芯片国产化必然伴随相关产品价格 的大幅下降,对原材料端电子特气也会有相应的降价压力,因此国产特气气体品质的提升并不意味着产品价格 的上涨。反倒由于国内半导体产业追赶进程的加速,半导体材料赛道的技术进步压力将比以往更大,唯有研发 实力强劲、产品管线布局完善的企业方能顶住技术进程迭代的压力,在赛道中保持身位。

此外,国内电子特气产能相对分散,细分领域龙头数量众多,资产证券化比例较低,大部分优质标的并未 上市,因此行业后续的整合及证券化率的提高将是大势所趋。

国内电子特气相关标的主板上市公司

华特股份:氟碳类产能规模大,光刻气通过 ASML 认证

公司主营工业气体生产,特别是电子特种气体生产。电子特气方面公司以氟碳类气体见长,高纯六氟乙烷 产能规模较大。据公司招股说明书披露,公司是国内首家打破高纯六氟乙烷、高纯三氟甲烷、高纯八氟丙烷、 高纯二氧化碳、高纯一氧化碳、高纯一氧化氮、Ar/F/Ne 混合气、Kr/Ne 混合气、Ar/Ne 混合气、Kr/F/Ne 混合气 等产品进口制约的气体公司。

据公司招股说明书披露,其客户覆盖国内外集成电路、面板等行业知名客户,且其光刻气通过了 ASML 认 证。

根据招股说明书披露,公司本次科创板上市募投资金投向包括四部分:①气体中心建设及仓储经营项目; ②电子气体生产纯化及工业气体充装项目;③智能化运营项目;④补充流动资金。其中,①(下称气体中心项 目)、②(下称生产纯化项目)是生产项目。

公司于 1999 年成立,注册资本 300 万元;在 2015 年 7 月整体变更设立为股份有限公司;2017 年 2 月 22 日,公司股票上市新三板;2018 年 4 月 16 日公司股票在全国中小企业股份转让系统终止挂牌;2019 年 4 月 12 日,公司发布首次公开发行股票并在科创板上市招股说明书。

2018 年公司实现营收 8.2 亿元,同比增长 3.9%;实现归母净利 0.68 亿元,同比增长 40%。2014-2018 年间 公司营业收入 CAGR 约为 6%,归母净利 CAGR 约为 7%。

毛利率方面和净利率方面,根据公司招股说明书披露,公司产品多使用成本加成法定价,因此近年来公司 毛利率和净利率波动不大,其中毛利率基本稳定在 30-40%区间,18 年有所下跌的原因主要是公司新产品氧化亚 氮特气和新开拓的海外客户拉低了毛利率。费用率方面,公司销售费用率在 15%水平,这一水平是由行业性质 决定的:将工业气体产品送抵客户需要周密的运输方案,公司因此承担了相当规模的运杂费用;公司管理费用 率约为 6%左右,其中研发投入占营业收入的 3%左右,公司对此的解释是公司考虑自身资金情况,重点选择了 一些技术难度大、但前期研发投入较少的方向进行突破,同时公司的研发投入集中于特种气体板块,如以特种 气体板块营收代替总营收,则公司研发费用率约 5%;财务费用率方面,公司长期维持 25%的低资产负债率,且 几乎没有任何长期债务,因此几乎没有财务费用支出。

特种气体业务贡献主要营收和毛利。特种气体贡献公司约 50%的营收合约 60%毛利;普通工业气体(主要 是氧气、氮气、工业氨等)业务近年来运行平稳,规模较为稳定,约贡献公司约 30%的营收和 20%的毛利,在 公司体量相对仍较小阶段作为公司业绩的补充。除此之外,设备与工程板块是公司在为客户提供气体产品时附 带销售的储气设备、供气系统及相关服务等,也能贡献一定业绩。

昊华科技:始于“两弹一星”的研发平台,国内高纯六氟化硫龙头

公司此前为天一科技,主营变压吸附气体分离技术及成套装置、催化剂产品、碳一化学及工程设计。2018 年底中国昊华将旗下 11 家化工研究院注入上市公司体内,并更名昊华科技。2018 全年及 2019 上半年,公司分 别实现营收 41.8、 22.8 亿元,同比分别增长 15%、 18%;分别实现归母净利 5.25、 2.57 亿元,同比分别增长 61%、 6%。