第二章 MSTF指令

2.1 M 指令(辅助功能)

M指令由指令地址M和其后的1~2位数字或4位数组成,用于控制程序执行的流程或输出M代码到PLC。

M □□□□ 指令值(00~99、9000~9999,前导零可省略)指令地址

M98、M99、M9000~M9999 由NC独立处理,不输出M代码给PLC。

M02、M30 已由 NC 定义为程序结束指令,同时也输出M代码到PLC,可由PLC程序用于输入输出控制

(关主轴、关冷却等)。

M98、M99、M9000~M9999 作为程序调用指令,M02、M30 作为程序结束指令,PLC 程序不能改变上述指令意义。其它 M 指令的代码都输出到PLC,由PLC程序定义指令功能,请参照机床厂家的说明书。一个程序段中只能有一个 M 指令,当程序段中出现两个或两个以上的 M 指令时,CNC 出现报警。

表2-1 控制程序执行的流程M指令一览表

指令

功能

M02

程序运行结束

M30

程序运行结束

M98

子程序调用

M99

从子程序返回;若M99用于主程序结束(即当前程序并非由其它程序调用),程序反复执行

M9000~M9999

调用宏程序(程序号大于9000的程序)

2.1.1 程序结束M02

指令格式:M02或M2

指令功能:在自动方式下,执行M02 指令,当前程序段的其它指令执行完成后,自动运行结束,光标停留在M02指令所在的程序段,不返回程序开头。若要再次执行程序,必须让光标返回程序开头。

除上述NC处理的功能外,M02指令的功能也可由PLC梯形图定义。标准PLC梯形图定义的功能为:

执行M02指令后,CNC当前的输出状态保持不变。

2.1.2 程序运行结束M30

指令格式:M30

指令功能:在自动方式下,执行M30 指令,当前程序段的其它指令执行完成后,自动运行结束,加工件数加1,取消刀尖半径补偿,光标返回程序开头(是否返回程序开头由参数决定)。

当CNC状态参数NO.005的BIT4设为0时,光标不回到程序开头;当CNC状态参数NO.005的BIT4设为1时,程序执行完毕,光标立即回到程序开头。

除上述NC处理的功能外,M30指令的功能也可由PLC梯形图定义。标准PLC梯形图定义的功能为:执行M30指令后,关闭M03或M04、M08信号输出,同时输出M05信号。

2.1.3 子程序调用M98

指令格式:M98 P○○○○□□□□

被调用的子程序号(0000~9999)。当调用次数未输入时,子程序号的前导0可省略;当输入调用次数时,子程序号必须为4位数;

调用次数(1-9999),调用1次时,可不输入

指令功能:在自动方式下,执行 M98 指令时,当前程序段的其它指令执行完成后,CNC 去调用执行 P 指定的子程序,子程序最多可执行 9999 次。M98 指令在MDI下运行无效。

2.1.4 从子程序返回M99

指令格式: M99 P○○○○

返回主程序时将被执行的程序段号

(0000~9999),前导0可以省略。

指令功能: (子程序中)当前程序段的其它指令执行完成后,返回主程序中由P指定的程序段继续执行,当未输入P时,返回主程序中调用当前子程序的M98指令的后一程序段继续执行。如果M99 用于主程序结束(即当前程序不是由其它程序调用执行),当前程序将反复执行。M99指令在

MDI下运行无效。

示例:图2-1表示调用子程序(M99中有P指令字)的执行路径。图2-2表示调用子程序(M99中无P指令字)的执行路径。

GSK980TD可以调用四重子程序,即可以在子程序中调用其它子程序(如图2-3)。

O1001; ...

...

... M98P1002; ...

...

...

...

M30;

O1003; ...

...

... M98P1004; ...

...

...

...

M99;

O1004; ...

...

... M98P1005; ...

...

...

...

M99;

主 程 序

子程序

子 程 序 子 程 序

一 重 嵌 套 二 重 嵌 套 三 重 嵌 套图2-3 子程序嵌套

2.1.5 宏程序调用M9000~M9999

指令格式: M□□□□

9000~9999

指令功能: 调用与指令值对应的宏程序(O9000~O9999)。

宏程序:O9000~O9999程序是为机床厂家预留的专用程序空间,用于机床厂家编辑实现专用功能的子程序,称为宏程序。编辑O9000~O9999程序需具备2级(机床厂级)操作权限,操作权限为3~5级的用户没有修改、运行宏程序的操作权限,只能用宏程序调用指令调用执行。M9000~M9999指令在MDI下运行无效。

2.1.6 标准PLC梯形图定义的M指令

四重嵌套

除上述指令(M02、M30、M98、M99、M9000~M9999)外,其它 M 指令由PLC 定义。以下所述为标准 PLC 定义的M 指令,GSK980TD 车床 CNC 用于机床控制,M 指令的功能、意义、控制时序及逻辑等请以机床厂家的说明为准。

标准 PLC 梯形图定义的 M 指令

指令

功能

备注

M00

程序暂停

M03

主轴正转

功能互锁,状态保持

M04

主轴反转

*M05

主轴停止

M08

冷却液开

功能互锁,状态保持

*M09

冷却液关

M10

尾座进

功能互锁,状态保持

M11

尾座退

M12

卡盘夹紧

功能互锁,状态保持

M13

卡盘松开

M32

润滑开

功能互锁,状态保持

*M33

润滑关

*M41、M42、

M43、M44

主轴自动换档

功能互锁,状态保持

注:标准PLC定义的标“*”的指令上电时有效。

2.1.7 程序停止M00

指令格式:M00或M0

指令功能:执行M00 指令后,程序运行停止,显示“暂停”字样,按循环启动键后,程序继续运行。

2.1.8 主轴正转、反转停止控制 M03、M04、M05

指令格式:M03或M3; M04或M4;

M05 或 M5;

指令功能:M03:主轴正转; M04:主轴反转;

M05:主轴停止。

注:标准PLC定义的M03、M04、M05的控制时序及逻辑详见本说明书第三篇《安装连接》。

2.1.9 冷却泵控制M08、M09

指令格式:M08 或 M8;

M09 或 M9;

指令功能:M08:冷却泵开;

M09:冷却泵关。

注:标准PLC定义的M08、M09的控制时序及逻辑详见本说明书第三篇《安装连接》。

2.1.10 尾座控制M10、M11

指令格式:M10;

M11;

指令功能:M10:尾座进;

M11:尾座退。

注:标准PLC定义的M10、M11的控制时序及逻辑详见本说明书第三篇《安装连接》。

2.1.11 卡盘控制M12、M13

指令格式:M12;

M13;

指令功能:M12:卡盘夹紧;

M13:卡盘松开。

注:标准PLC定义的M12、M13的控制时序及逻辑详见本说明书第三篇《安装连接》。

2.1.12 润滑液控制M32、M33

指令格式:M32;

M33;

指令功能:M32:润滑泵开;

M33:润滑泵关。

注:标准PLC定义的M08、M09的控制时序及逻辑详见本说明书第三篇《安装连接》。

2.1.3 主轴自动换档M41、M42、M43、M44

指令格式:M4n;(n=1、2、3、4)

指令功能:执行M4n时,主轴换到第n档

注:标准PLC定义的M41、M42、M43、M44的控制时序及逻辑详见本说明书第三篇《安装连接》。

2.2 主轴功能

S指令用于控制主轴的转速,GSK980TD控制主轴转速的方式有两种:

主轴转速开关量控制方式:S□□(2位数指令值)指令由PLC处理,PLC输出开关量信号到机床,实现主轴转速的有级变化。

主轴转速模拟电压控制方式:S□□□□(4位数指令值)指定主轴实际转速,NC输出0~10V模拟电压信号给主轴伺服装置或变频器,实现主轴转速无级调速。[0]

2.2.1 主轴转速开关量控制

当状态参数NO.001的BIT4设为0时主轴转速为开关量控制。一个程序段只能有一个S指令,当程序段中出现两个或两个以上的S指令时,CNC出现报警。

S指令与执行移动功能的指令字共段时,执行的先后顺序由PLC程序定义,具体请参阅机床厂家的说明书。

主轴转速开关量控制时,GSK980TD车床CNC用于机床控制,S指令执行的时序和逻辑应以机床生产厂家说明为准。以下所述为GSK980TD标准PLC定义的S指令,仅供参考。

指令格式: S□□

00~04(前导零可省略):1~4档主轴转速开关量控制。

主轴转速开关量控制方式下,S指令的代码信号送PLC后,延迟数据参数NO.081设置的时间后返回FIN 信号,此时间称为S代码的执行时间。

延时时间

S 代码开始执行 开始执行后续的指令字或程序段

CNC复位时,S01、S02、S03、S04输出状态不变。

CNC上电时,S1~S4输出无效。执行S01、S02、S03、S04中任意一个指令,对应的S信号输出有效并保持,同时取消其余3个S信号的输出。执行S00指令时,取消S1~S4的输出,S1~S4同一时刻仅一个有效。

2.2.2 主轴转速模拟电压控制

当状态参数NO.001的BIT4设为1时主轴转速为模拟电压控制。

指令格式:S OOOO

0000~9999(前导0可以省略):主轴转速模拟电压控制

指令功能:设定主轴的转速,CNC输出0~10V模拟电压控制主轴伺服或变频器,实现主轴的无级变速,

S指令值掉电不记忆,上电时置0。

主轴转速模拟电压控制功能有效时,主轴转速输入有2种方式:S指令设定主轴的固定转速(转/分),S 指令值不改变时主轴转速恒定不变,称为恒转速控制(G97模态);S指令设定刀具相对工件外圆的切线速度(米/分),称为恒线速控制(G96模态),恒线速控制方式下,切削进给时的主轴转速随着编程轨迹X轴绝对坐标值的绝对值变化而变化。具体见本章2.2.3节。

CNC具有四档主轴机械档位功能,执行S指令时,根据当前的主轴档位的最高主轴转速(输出模拟电压为 10V)的设置值(对应数据参数NO.037~NO.040)计算给定转速对应的模拟电压值,然后输出到主轴伺服或变频器,控制主轴实际转速与要求的转速一致。

CNC上电时,模拟电压输出为0V,执行S指令后,输出的模拟电压值保持不变(除非处于恒线速控制的切削进给状态且X轴绝对坐标值的绝对值发生改变)。执行S0后,模拟电压输出为0V。CNC复位、急停时,模拟电压输出保持不变。

与主轴转速模拟电压控制相关的参数:

数据参数NO.21:最高主轴转速(输出模拟电压为10V)时的输出电压偏置值;数据参数NO.36:主轴转速为0(输出模拟电压为0V)时的输出电压偏置值;

数据参数NO.037~NO.040:主轴1~4档(对应M41~M44)时的主轴最高转速(输出模拟电压为10V);

2.2.3 恒线速控制G96、恒转速控制G97

指令格式:G96 S__;(S0000~S9999,前导零可省略)

指令功能:恒线速控制有效、给定切削线速度(米/分),取消恒转速控制。G96 为模态G指令,如果当前为 G96 模态,可以不输入 G96。

指令格式:G97 S__;(S0000~S9999,前导零可省略)

指令功能:取消恒线速控制、恒转速控制有效,给定主轴转速(转/分)。G97 为模态G指令,如果当前为 G97 模态,可以不输入 G97。

指令格式:G50 S__;(S0000~S9999,前导零可省略)

指令功能:设置恒线速控制时的主轴最高转速限制值(转/分),并把当前位置作为程序零点。

G96、G97 为同组的模态指令字,只能一个有效。G97 为初态指令字,CNC 上电时默认 G97 有效。

车床车削工件时,工件通常以主轴轴线为中心线进行旋转,刀具切削工件的切削点可以看成围绕主轴轴线作圆周运动,圆周切线方向的瞬时速率称为切削线速度(通常简称线速度)。不同材料的工件、不同材料的刀具要求的线速度不同。

主轴转速模拟电压控制功能有效时,恒线速控制功能才有效。在恒线速控制时,主轴转速随着编程轨迹(忽略刀具长度补偿)的 X 轴绝对坐标值的绝对值的变化,X 轴绝对坐标值的绝对值增大,主轴转速降低, X 轴绝对坐标值的绝对值减小,主轴转速提高,使得切削线速度保持为 S 指令值。使用恒线速控制功能切削工件,可以使得直径变化的工件表面光洁度保持一致。

线速度=主轴转速 × |X| × π ÷1000 (米/分)主轴转速:转/分

|X|:X轴绝对坐标值的绝对值(直径值),毫米 π≈3.14

图 2-4

恒线速控制时,只在切削进给(插补)过程中随着编程轨迹 X 轴绝对坐标值的绝对值的变化改变主轴转速,对于 G00 快速移动,由于不进行实际切削,G00 执行过程中主轴转速保持不变,此时的主轴转速按程序段终点位置的线速度计算。

恒线速控制时,工件坐标系的 Z 坐标轴必须与主轴轴线(工件旋转轴)重合,否则,实际线速度将与给定的线速度不一致。

恒线速控制有效时,G50 S__可限制主轴最高转速(转/分),当按线速度和 X 轴坐标值计算的主轴转速高于 G50 S__设置的这个限制主轴最高转速限制值时,实际主轴转速为主轴最高转速限制值。CNC 上电时,主轴最高转速限制值未设定、主轴最高转速限制功能无效。G50 S__定义的最高转速限制值在重新指定前是保持的,最高转速限制功能在 G96 状态下有效,在G97 状态下 G50 S__设置的主轴最高转速不起限制作用,但主轴最高转速限制值仍然保持。

需要特别注意:如果执行 G50 S0,恒线速控制时主轴转速将被限制在0 转/分(主轴不会旋转);执行 G50 S 在设置恒线速控制的最高转速限制值的同时把当前位置设为程序零点,执行回程序零点时回到当前位置。

CNC 参数 NO.043 为恒线速控制时的主轴转速下限,当按线速度和 X 轴坐标值计算的主轴转速低于这个值是,实际主轴转速限制为主轴转速下限。

示例:

图 2-5

O0001 ; (程序名)

N0010 M3 G96 S300; (主轴正转、恒线速控制有效、线速度为300米/分)

N0020 G0 X100 Z100; (快速移动至A点,移动过程中主轴转速为955转/分)

N0030 G0 X50 Z0; (快速移动至B点,移动过程中主轴转速为1910转/分)N0040 G1 W-30 F200; (从B点切削至C点,切削中主轴转速恒为1910转/分)

N0050 X80 W-20 F150; (从C点切削至D点,主轴转速从1910转/分线性变化为1194转/分)

N0060 G0 X100 Z100; (快速退回A点,移动过程中主轴转速为955转/分)

N0110 M30; (程序结束,关主轴、冷却液)

N0120 %

注1:在G96状态中,被指令的S值,即使在G97状态中也保持着。当返回到G96状态时,其值恢复;例如:

G96 S50; (切削线速度50米/分) G97 S1000;(主轴转速1000转/分)

G96 X3000;(切削线速度50米/分)

注2:机床锁住(执行X、Z轴运动指令时X、Z轴不移动)时,恒线速控制功能仍然有效;

注3:螺纹切削时,恒线速控制功能虽然也能有效,但为了保证螺纹加工精度,螺纹切削时不要采用恒线速控制,应在G97状态下进行螺纹切削;

注4:从G96状态变为G97状态时,G97程序段如果没有指令S指令(转/分),那么G96状态的最后转速作为G97状态的S指令使用,即此时主轴转速不变;

注5:恒线速控制时,当由切削线速度计算出的主轴转速高于当前主轴档位的最高转速(CNC参数

NO.037~NO.040)时,此时的主轴转速限制为当前主轴档位的最高转速。

2.2.4 主轴倍率

在主轴转速模拟电压控制方式有效时,主轴的实际转速可以用主轴倍率进行修调,进行主轴倍率修调后的实际转速受主轴当前档位最高转速的限制,在恒线速控制方式下还受最低主轴转速限制值和最高主轴转速限制值的限制。

NC 提供 8 级主轴倍率(50%~120%,每级变化 10%),主轴倍率实际的级数、修调方法等由PLC 梯形图定义,使用时应以机床生产厂家说明为准。以下所述为GSK980TD标准PLC梯形图的功能描述,仅供参考。

GSK980TD 标准 PLC 梯形图定义的主轴倍率共有 8 级,主轴的实际转速可以用主轴倍率修调键在 50%~120%指令转速范围内进行实时修调,主轴倍率掉电记忆。主轴倍率修调操作详见本说明书《操作说明》。

2.3 刀具功能

GSK980TD的刀具功能(T指令)具有两个作用:自动换刀和执行刀具偏置。自动换刀的控制逻辑由PLC 梯形图处理,刀具偏置的执行由 NC 处理。

指令格式:

T □□ ○○

刀具偏置号(00-32,前导 0 不能省略)

目标刀具号(01-32,前导 0 不能省略)

指令功能:自动刀架换刀到目标刀具号刀位,并按指令的刀具偏置号执行刀具偏置。刀具偏置号可以和刀具号相同,也可以不同,即一把刀具可以对应多个偏置号。在执行了刀具偏置后,再执行T□□00,CNC将按当前的刀具偏置反向偏移,CNC由已执行刀具偏置状态改变为未补偿状态,这个过程称为取消刀具偏置。上电时,T指令显示的刀具号、刀具偏置号均为掉电前的状态。

在一个程序段中只能有一个T指令,在程序段中出现两个或两个以上的T指令时,CNC产生报警。

在加工前通过对刀操作获得每一把刀具的位置偏置数据(称为刀具偏置或刀偏),程序运行中执行T指令后,自动执行刀具偏置。这样,在编辑程序时每把刀具按零件图纸尺寸来编写,可不用考虑每把刀具相互间在机床坐标系的位置关系。如因刀具磨损导致加工尺寸出现偏差,可根据尺寸偏差修改刀具偏置。

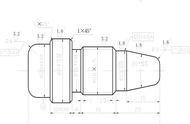

图 2-4 刀具偏置

刀具偏置是对编程轨迹而言的,T指令中刀具偏置号对应的偏置,在每个程序段的终点被加上或减去补偿量。X轴刀具偏置使用直径值还是半径值表示由状态参数NO.004的Bit4位设定。X轴的刀具偏置值使用直径值/ 半径值表示的意义是指当刀具长度补偿值改变时,工件外径以直径值/半径值变化。

示例:状态参数NO.004的Bit4位为0时,若X轴的刀具长度补偿值改变10mm,则工件外径的直径值改变10mm;状态参数NO.004的Bit4位为1时,,若X轴的刀具长度补偿值改变10mm,则工件外径的直径值改变20mm。

如图 2-5 为移动方式执行刀具偏置时建立、执行及取消的过程。

G01 X100 Z100 T0101; (程序段 1,开始执行刀具偏置)

G01 W150; (程序段 2,刀具偏置状态)

G01 U150 W100 T0100; (程序段 3,取消刀具偏置)

执行刀具偏置的方式有两种,由状态参数NO.003 的 Bit4 位设定:当 Bit4=0 时,以刀具移动方式执行刀具偏置;当 Bit4=1 时,以修改坐标方式执行刀具偏置;

示例:

表 2-4

刀具偏置号

X

Z

00

0.000

0.000

01

0.000

0.000

02

12.000

-23.000

03

24.560

13.452

在录入和自动方式下,单独的 T 指令字(不与移动指令在同一程序段),执行刀具偏置的过程与状态参

数 NO.004 的 BIT3 设置有关(如图 2-6、图 2-7 所示)。状态参数 NO.003 的Bit4=1,执行单独的 T 指令时,显示页面下的刀具偏置号反显,当刀具偏置执行后,清除反显(执行了刀具偏置的轴的反显清除,刀具偏置未被执行的轴的刀具偏置号仍然反显,刀具偏置号的前一位表示X 轴刀补的执行情况,后一位表示 Z 轴刀补

的执行情况)。

示例:在状态参数NO.003的Bit4=1,执行单独的T0102指令及执行单独的T0102指令后Z轴再执行移动执行的CNC显示:

执行单独的T0102指令执行单独的T0102指令后再执行W0 两轴刀具偏置均未执行 X轴刀具偏置未执行,Z轴已执行T 指令与执行移动功能的指令在同一程序段且以修改坐标方式执行刀具偏置时,移动指令和 T 指令同时执行,在刀具换刀的同时,把当前的刀具偏置叠加到移动指令的坐标移动值里一起执行,移动速度由移动指令决定是切削进给还是快速移动速度。

T 指令与执行移动功能的指令在同一程序段且以刀具移动方式执行刀具偏置时,移动指令和 T 指令分开执行,先执行换刀及刀具偏置,然后执行移动功能的指令,刀具偏置执行的速度是当前的快速移动速度。

执行了下列任意一种操作后,将取消刀具偏置:

1、 执行了 T□□00 指令;

2、 执行了 G28 指令或手动回机械零点(只取消已回机械零点的坐标轴的刀具偏置,未回机械零点的另一坐标轴不取消刀偏)。

当数据参数 NO.084(总刀位数选择)设置不为 1(2~32),且目标刀具号与当前显示刀具号不等时,指令 T 指令后,刀架的控制时序和逻辑由 PLC 梯形图决定,使用时应以机床生产厂家说明为准。GSK980TD 标准 PLC 梯形图定义的为正转选刀、反转锁紧,刀位信号直接输入的换刀方式,换刀时序逻辑请参阅本说明书第三篇《安装连接》。

使用排刀架(未安装自动刀架)时,数据参数 NO.084(总刀位数选择)应设置为1,不同的刀具号是通过执行不同的刀具偏置来实现的,如:T0101、T0102、T0103。

Ⅱ-11

2.4 进给功能

2.4.1 切削进给(G98/G99、F指令)

指令格式:G98 F__;(F0001~F8000,前导零可省略,给定每分进给速度,毫米/分)

指令功能:以毫米/分为单位给定切削进给速度,G98 为模态G指令。,如果当前为G98 模态,可以不输入 G98。

指令格式:G99 F__;(F0.0001~F500,前导零可省略)

指令功能:以毫米/转为单位给定切削进给速度,G99 为模态G指令。,如果当前为G99 模态,可以不输入 G99。CNC 执行G99 F__时,把 F 指令值(毫米/转)与当前主轴转速(转/分)的乘积作为指令进给速度控制实际的切削进给速度,主轴转速变化时,实际的切削进给速度随着改变。

使用 G99 F__给定主轴每转的切削进给量,可以在工件表面形成均匀的切削纹路。在 G99 模态进行加工,机床必须安装主轴编码器。

G98、G99 为同组的模态 G 指令,只能一个有效。G98 为初态 G 指令,CNC 上电时默认 G98 有效。

每转进给量与每分钟进给量的换算公式:

Fm = Fr×S

其中:Fm:每分钟的进给量(mm/min);

Fr:每转进给量(mm/r);

S:主轴转速(r/min)。

第一篇编程说明

CNC上电时,进给速度为CNC状态参数NO.030设定的值,执行F指令后,F值保持不变。执行F0后,进给速度为0。CNC复位、急停时,F值保持不变。

注:在G99模态,当主轴转速低于1转/分时,切削进给速度会出现不均匀的现象;主轴转速出现波动时,实际的切削进给速度会存在跟随误差。为了保证加工质量,建议加工时选择的主轴转速不能低于主轴伺服或变频器输出有效力矩的最低转速。

切削进给:CNC 同时控制 X 轴和 Z 轴两个方向的运动,使刀具的运动轨迹与指令定义的轨迹(直线、圆弧)一致,而且运动轨迹的切线方向上的瞬时速度与 F 指令值一致,这种运动控制过程称为切削进给或插补。切削进给的速度由 F 指令字指定,CNC 在执行插补指令(切削进给)时,根据编程轨迹把 F 指令给定的切削进给速度分解到 X 轴和 Z 轴两个方向上,CNC 同时控制

X 轴方向和 Z 轴方向的瞬时速度,使得两方向速度的矢量合成速度等于 F 指令值。

dx F 为X轴方向和Z轴方向的瞬时速度的矢量合成速度; fx =• F

时,根据编程轨迹把 F 指令给定的切削进给速度分解到 X 轴和 Z 轴两个方向上,CNC 同时控制

X 轴方向和 Z 轴方向的瞬时速度,使得两方向速度的矢量合成速度等于 F 指令值。

dx F 为X轴方向和Z轴方向的瞬时速度的矢量合成速度; fx =• F

dx为X轴的瞬时增量,fx为X轴的瞬时速度,X轴的速度

fz =•F 是指半径上的速度。

dz为Z轴的瞬时增量,fz为Z轴的瞬时速度。

示例:图2-8,括号内为各点的坐标值(X轴为直径值),CNC数据参数NO.022为3800,CNC数据参数

NO.023为7600,快速倍率、进给倍率均为100%。

x

图2-8 程序如下:

G50 X160 Z80;(建立工件坐标系)

G0 G98 X50 Z0; (从A点经M点快速移动至B点。A→M中,X轴速度为7600mm/min,Z轴速度为

7600mm/min, M→B中,X轴速度为0mm/min, Z轴速度为7600mm/min)

G1 W-30 F100;(B→C,整个过程中X轴速度为0mm/min,Z轴速度为100mm/min)

X100 W-20; (C→D,整个过程中X轴速度为156mm/min,Z轴速度为62mm/min)

X140; (D→E,整个过程中X轴速度为200mm/min,Z轴速度为0mm/min)

G3 W-100 R20;(EFG圆弧插补,E点X轴速度为200mm/min,Z轴速度为0mm/min F点X轴速度为0mm/min,Z轴速度为100mm/min

G点X轴速度为200mm/min,Z轴速度为0mm/min) W-10; (G→H,整个过程中X轴速度为0mm/min,Z轴速度为100mm/min)

M30;

NC 提供 16 级进给倍率(0~150%,每级 10%),实际的进给倍率级数、掉电是否记忆、修调方法等由PLC 梯形图定义,使用时应以机床生产厂家说明为准。以下所述为 GSK980TD 标准 PLC 梯形图的功能描述,仅供参考。

使用机床面板的进给倍率键或外接倍率开关可以对切削进给速度进行实时修调,实际的切削进给速度可以在指令速度的 0~150%范围内作调整,进给倍率掉电记忆。切削进给倍率调整的操作详见本说明书第三篇

《操作说明》。

相关参数:

CNC 参数 N0.027:切削进给速率的上限值(X 轴、Z 轴相同,对于 X 轴为直径变化/分钟);

CNC参数 N0.029:切削进给和手动进给时指数加减速时间常数;

CNC参数 N0.030:切削进给时的指数加减速的起始(终止)速度。

Ⅱ-13

2.4.2 螺纹切削

螺纹切削:CNC 根据给定螺距、跟随主轴的运动实现切削。切削时,主轴每旋转一圈,刀具移动一个螺距。切削的速度与指定的螺距大小、主轴实际的旋转速度有关。螺纹切削时须安装主轴编码

器,主轴的实际转速由主轴编码器反馈给CNC。时,进给倍率、快速倍率对螺纹切削无效。

F = f×S

其中:F:螺纹切削速度(mm/min);f:给定螺距(mm);

S:主轴实际转速(r/min)。

相关参数:数据参数NO.026:螺纹退尾时短轴的加减速时间常数;数据参数NO.028:螺纹切削时的速度下限值;数据参数NO.029:切削进给和手动进给指数加减速时间常数;

数据参数NO.070:设定主轴编码器线数,设定范围为100~5000线;数据参数NO.106:螺纹加工时主轴转速波动报警阀值;数据参数NO.107:螺纹加工时退尾速度;数据参数NO.111:设定编码器端齿数;数据参数NO.110:设定主轴端齿数;状态参数NO.175的Bit4位(THDACC):设定螺纹开始切削时是指数加减速还是线性加减速。

齿数;状态参数NO.175的Bit4位(THDACC):设定螺纹开始切削时是指数加减速还是线性加减速。

第一篇编程说明

2.4.3 手动进给

手动进给:GSK980TD 可在手动方式下按当前的手动进给速度进行 X 轴或 Z 轴正向/负向移动,X 轴方向和 Z 轴方向能同时移动。

NC 提供 16 级(0~150%,每次 10%)手动进给速度(倍率),如下表 2-2 所示。手动进给时实际的进给倍率级数、修调方法等由 PLC 梯形图定义,使用时应以机床生产厂家说明为准。以下为GSK980TD 标准

PLC 梯形图的功能描述,仅供参考。

表 2-2

进给倍率(%)

0

10

20

30

40

50

60

70

80

90

100

110

120

130

140

150

手动进给速度

(mm/min)

0

2.0

3.2

5.0

7.9

12.6

20

32

50

79

126

200

320

500

790

1260

注:X轴的手动进给速度为直径变化/分钟;GSK980TD标准PLC梯形图定义的进给倍率掉电记忆。

相关参数:

数据参数 N0.029:手动进给时的指数加减速时间常数;

数据参数 N0.041:手动进给时加减速速度下限(X 轴为直径变化/分钟)。

2.4.4 手轮/单步进给

手轮进给:GSK980TD 可在手轮方式下按当前的增量进行 X 轴或 Z 轴正向/负向移动,X 轴方向和 Z 轴方向同时只能一轴移动。

单步进给:GSK980TD 可在单步方式下按当前的增量进行 X 轴或 Z 轴正向/负向移动,X 轴方向和 Z 轴方向同时只能一轴移动。

手轮方式、单步方式同时只能一种方式有效,由 CNC 状态参数 No.001 的 Bit3 位决定。

NC 提供 4 级(0.001mm、0.01mm、0.1mm、1mm)手轮/单步增量,实际的手轮/单步增量级数、增量选择方法、当前有效轴的选择方法等由 PLC 梯形图定义,使用时应以机床生产厂家说明为准。

相关参数:

数据参数 NO.029:切削进给和手动进给指数加减速时间常数;

数据参数 NO.041:手动进给时的指数加减速的起始/终止速度;

2.4.5 自动加减速

在轴运动的开始阶段与运动停止前,GSK980TD 自动进行加减速处理,实现速度的平滑过渡,以减小运动起动和停止时的冲击。GSK980TD 采用了多种加减速处理,具体如下:快速移动:S 型前加减速;

切削进给:指数型后加减速;螺纹切削:指数型/直线型(由参数设定)后加减速;手动进给:指数型后加减速;手轮进给:指数型后加减速;

图2-10 快速移动速度曲线

X轴电机

Z轴电机

Ⅱ-15

图2-11 切削进给、手动进给速度曲线

切削进给时,由于 GSK980TD 采用了指数型后加减速,当状态参数 N0.007 的BIT3=0 时,在相邻的两个切削进给程序段的轨迹交点处会由于加减速的原因形成一个弧形过渡,不能够准确定位在两轨迹的交点,实际轨迹与编程轨迹存在轮廓误差。如果要避免这种轮廓误差,可在两个程序段间插入准确停指令(G04;)或将CNC 状态参数 N0.007 的 BIT3 设置为1。此时,前一个程序段运动到程序段终点时减速到零速,准确定位在程序段终点,然后才执行下一个切削进给程序段;但在这种方式下,由于每一个程序段都是从起始速度开始加速、到终点时减速到零才执行下一程序段,程序的运行时间会增加,将导致加工效率降低。

状态参数N0.007的BIT3=0,在相邻两程序段间按表2-3处理程序段过渡。

X

注:X:前程序段准确定位在程序段终点,才执行后续程序段。

O:相邻两程序段间各轴速度按加减速的方式过渡,在轨迹交点处形成一个弧形过渡(不准确定位)。

示例(状态参数N0.007的BIT3=0):

G01 U-100;(X轴负向移动) W-200; (Z轴负向移动)X图2-12

,